I controlli delle funi in acciaio dei paranchi: frequenza, tipo di danni e sostituzione

Donati Sollevamenti S.r.l. fornisce consulenza e assistenza per le procedure di controllo e manutenzione delle funi in acciaio dei paranchi.

I controlli sulle funi metalliche utilizzate nei paranchi e negli altri sistemi di sollevamento dei carichi permettono di ridurre i rischi di incidenti e di prolungare la vita utile di questo tipo di accessori. In questa pagina spiegheremo quali sono le caratteristiche di una fune o di un cavo metallico impiegato per sollevare un carico, con quale frequenza effettuare le ispezioni, quali sono gli indizi di danneggiamento o di usura che il personale deve cercare e quando procedere alla sostituzione.

Quali sono gli elementi che compongono una fune metallica

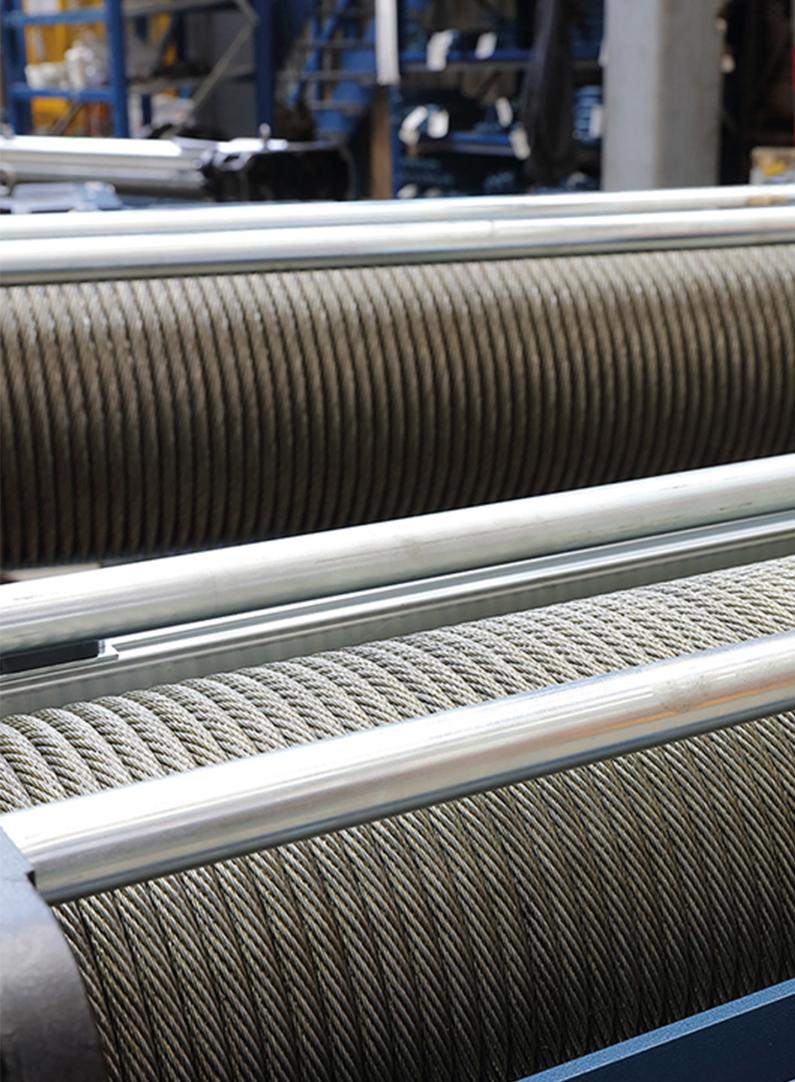

Le funi metalliche sono formate da tre elementi fondamentali:

- I fili, che rappresentano l’elemento base della fune. Sono in acciaio eventualmente sottoposto a un processo di zincatura per la protezione dagli agenti atmosferici e corrosivi. La caratteristica più importante dei fili è naturalmente la resistenza che viene espressa in Newton per mm2 (N/mm2). Per i fili in acciaio al carbonio esistono cinque classi di resistenza:

- 1370 N/mm2

- 1570 N/mm2

- 1770 N/mm2

- 1960 N/mm2

- 2160 N/mm2

- I trefoli, composti da più fili disposti elicoidalmente intorno all’anima centrale;

- L’anima, il nucleo centrale della fune attorno al quale vengono avvolti i trefoli. La stessa anima può essere costituita da un trefolo o da una fune. La sua funzione è di sostenere i trefoli, di fare da serbatoio e veicolo per il lubrificante e di assicurare dal 10 al 50% della resistenza di tutta la fune.

Le caratteristiche delle funi

Le caratteristiche di una fune sono:

- Il diametro, calcolato misurando il cerchio circoscritto della sezione di un tratto di fune rettilineo;

- La formazione e il numero di fili, dati che nelle schede tecniche mostrano nel seguente ordine il numero di trefoli, il numero di fili che compone ciascun trefolo e la composizione dell’anima;

- Il senso di avvolgimento dei fili e dei trefoli, che può essere di due tipi:

- Destrorso quando parte dal basso a sinistra e arriva in alto a destra, contrassegnato nelle schede tecniche dalla lettera Z;

- Sinistrorso quando parte dal basso a destra e arriva in alto a sinistra, contrassegnato nelle schede tecniche dalla lettera S.

- Il senso di avvolgimento delle funi, determinato dalla combinazione del senso di avvolgimento dei fili nei trefoli e dei trefoli nella fune. A questo riguardo esistono due alternative:

- Avvolgimenti crociati, detti anche ordinari o regolari. È il modello di fune più diffuso con i fili nei trefoli che scorrono in senso opposto a quello dei trefoli nella fune;

- Avvolgimenti paralleli, detti anche di Lang. In questo modello di fune fili e trefoli scorrono tutti nello stesso senso.

- Fune con avvolgimento crociato destro sZ

- Fune con avvolgimento crociato sinistro zS

- Fune con avvolgimento parallelo destro zZ

- Fune con avvolgimento parallelo sinistro sS

- La sezione metallica, che rappresenta la somma in mm2 delle sezioni trasversali rettilinee di tutti i fili che compongono la fune;

- Il carico di rottura, descritto da tre valori:

- Il carico di rottura minimo, utilizzato ai fini delle norme antinfortunistiche;

- Il carico effettivo, ottenuto nelle prove di rottura a trazione. Il suo valore deve essere sempre superiore a quello minimo;

- Il carico addizionale, un valore puramente teorico ottenuto sommando i carichi di rottura dei singoli fili;

- Il peso unitario, calcolato in base al peso di un metro di fune. Si tratta di un valore indicativo che nella realtà può variare dal -3% al +5%.

Le funi, come tutti gli altri accessori di sollevamento come le cinghie o le catene, devono essere marcate o accompagnate da una targa, un’etichetta o un anello inamovibile. Su questi supporti devono essere segnati il marchio CE, i riferimenti identificativi del fabbricante o del suo mandatario e le seguenti indicazioni:

- Il diametro;

- La lunghezza;

- Il materiale di fabbricazione;

- Gli eventuali trattamenti metallurgici speciali subiti dal materiale;

- Il carico massimo tollerabile durante l’impiego.

La frequenza dei controlli di una fune

In base alla periodicità i controlli delle funi si suddividono in tre categorie:

- Controllo giornaliero;

- Controllo periodico;

- Controllo straordinario.

Controllo e ispezione giornaliera delle funi

Questo tipo di ispezione viene effettuato all’inizio del turno di lavoro dagli addetti dell’impianto di sollevamento. L’esame è puramente visivo e permette di accertare solo i danni o le deformazioni più rilevanti. Se vengono effettivamente riscontrati questi problemi si procede a un esame più approfondito da parte di personale qualificato.

Controllo e ispezione periodica delle funi

Le ispezioni periodiche hanno cadenza mensile e vengono effettuate da personale qualificato con appositi strumenti di misura. Lo scopo è di accertare l’eventuale presenza nei fili o nei trefoli di:

- Punti di rottura, sia sulla lunghezza che in prossimità dei terminali;

- Allungamenti;

- Variazioni del diametro;

- Segni di usura, come l’appiattimento;

- Segni di corrosione;

- Qualsiasi altro segnale di danneggiamento o di alterazione della fune.

Al termine dell’ispezione viene rilasciato un certificato da conservare sul luogo di lavoro.

Controllo e ispezione straordinaria delle funi

Le ispezioni straordinarie devono essere effettuate in seguito a un incidente, a un lungo periodo di fermo dei sistemi di sollevamento, allo smontaggio e rimontaggio degli impianti o quando le funi sono state usate in circostanze eccezionali che possono comprometterne la resistenza e l’affidabilità. Un elenco di queste ultime situazioni comprende:

- Uso di pulegge con gole di diametro inferiore a quello della fune. L’impiego di una puleggia inappropriata può portare alla deformazione del cavo. Il diametro appropriato di una gola deve essere superiore dell’8% rispetto a quello della fune;

- Impiego di tamburi troppo piccoli rispetto alla fune impiegata. Il piegamento della fune su un raggio troppo piccolo può ridurre il valore del carico di rottura anche del 50%. Il diametro del tamburo dovrebbe essere almeno di 25 volte superiore a quello della fune;

- Attorcigliamenti. Il carico sollevato esercita una tensione rotatoria sulla fune che può provocare lo svolgimento dei trefoli. Questo problema può essere evitato impiegando cavi antigiro;

- Avvolgimento scorretto sul tamburo. Questo inconveniente può portare a strappi e schiacciamenti delle funi. Per evitare questo problema è consigliabile l’uso di tamburi scanalati;

- Svolgimento scorretto della fune. Al momento della messa in opera le funi devono essere svolte tenendole costantemente in tensione per evitare attorcigliamenti e la formazione di nodi e pieghe che alterano l’equilibrio dei trefoli. Per evitare questo inconveniente l’operazione di svolgimento deve essere effettuata dopo aver inserito in un cavalletto le bobine o le crocere su cui sono avvolte le funi;

- Urto della fune contro ostacoli. Questo tipo di incidente può verificarsi sia durante le operazioni di sollevamento che in quelle di svolgimento;

- Esposizione a temperature estreme;

- Esposizione a pioggia, ghiaccio o neve;

- Esposizione a sostanze chimiche corrosive o a polveri;

- Esposizione alla corrente elettrica. Può avvenire in seguito a contatto diretto con fili elettrici o a contatto indiretto in seguito alla formazione di archi;

- Applicazione di sforzi improvvisi. Avviene quando un carico viene applicato o rilasciato all’improvviso. È necessario che le operazioni di carico e scarico avvengano sempre gradualmente.

Un altro motivo per sottoporre le funi a controlli straordinari è il sollevamento frequente di carichi con un peso prossimo a quello di rottura minimo. Questo valore è attendibile solo per funi nuove mentre si riduce col tempo a causa dell’impiego e dell’usura.

Quando sostituire la fune di un paranco

È necessario procedere alla sostituzione di una fune di carico quando le ispezioni ordinarie o straordinarie accertano i seguenti problemi:

- Rottura dei fili. La rottura di un filo di per sé non pregiudica la resistenza e quindi l’impiego della fune. Le funi di sollevamento sono infatti accompagnate da una tabella che indica il numero di fili rotti che possono essere tollerati lungo un determinato tratto della fune stessa. Il superamento di questo valore impone la sua immediata sostituzione;

- Rottura di un trefolo. La fune è da sostituire quando la sezione anche di un solo trefolo si è ridotta del 40%;

- Riduzione del diametro originale. Quando anche in un solo punto il diametro originale della fune si è ridotto del 10%;

- Fuoriuscita dell’anima. Quando l’anima sporge dai trefoli che la avvolgono o quando questi si sono piegati o schiacciati scoprendola;

- Usura. L’appiattimento dei fili con una riduzione del diametro del 50% deve essere trattato alla stregua di una rottura. Valgono in questo caso i valori indicati dalle tabelle sul numero tollerabile di fili rotti;

- Deformazioni della fune. Quando la fune presenta schiacciamenti, ammaccature, torsioni o piegature permanenti;

- Deformazioni di un trefolo. Quando sotto carico uno dei trefoli appare allentato o sporgente.